Durch 3-D-Druck hergestellte Produkte aus Keramiken finden sich in vielen industriellen und biomedizinischen Anwendungen: Keramikfilter für die (bio-)chemische Analytik, bioresorbierbare Implantate oder konstruktive Keramikbauteile sind dabei nur einige Beispiele. Voraussetzung für den Erfolg des Additive Manufacturing (AM) von keramischen Werkstoffen ist eine hohe Qualität und Zuverlässigkeit der gedruckten Komponenten. Eine verlässliche und robuste Prozesscharakterisierung ist wesentlich für eine weitere Reifung dieser Technologie und wichtig, um das Vertrauen in dieses immer noch neuartige Herstellungsverfahren zu steigern.

Bauteile bewerten und verbessern

Wie in einem Vorgängerprojekt namens „addmanu" (www.addmanu.at) gezeigt wurde, ist im Gegensatz zu konventionell hergestellten Komponenten die Festigkeit von additiv gefertigten Bauteilen aufgrund von Oberflächeneffekten abhängig von der Richtung des Schichtaufbaus. Um für die Bewertung und Konstruktion von Bauteilen geeignete Daten zur Verfügung zu stellen, muss eine prozessbegleitende Kontrolle der gedruckten Produkte zur Verfügung stehen. Im neuen Projekt „CharAM“ wird sich ein Konsortium aus Forschungseinrichtungen, AM-Prozessentwicklern, Konstrukteuren und Messtechnikspezialisten damit beschäftigen, eine Methodik zur Festigkeitsmessung für 3-D-gedruckte Keramikbauteile zu entwickeln, die die Eigenschaften von realen AM-Bauteilen beschreibt.

„Es soll eine Prüfmethodik für AM-Keramiken entwickelt werden, die es ermöglicht, die technologiespezifischen Einflüsse auf die Festigkeit aussagekräftig und einfach an großen Probenzahlen zu messen“, erläutert Ass.-Prof. Dr. Tanja Lube vom Lehrstuhl für Struktur- und Funktionskeramik. Dazu werden Proben verwendet, die nicht nur die zu untersuchenden technologiespezifischen Charakteristika (Orientierungsabhängigkeit, Oberflächenstrukturen) aufweisen, sondern auch unter Ausnützung der Möglichkeiten der additiven Fertigung ressourcenschonend und schnell gefertigt werden können.

Standardisierung von Messergebnissen

Durch einen Ringversuch (zur Bestimmung der Messgenauigkeit) soll geklärt werden, ob die Methode reproduzierbar und einfach durchführbar ist. Dadurch kann evaluiert werden, welche weiteren Schritte bis zu einer möglichen Standardisierung nötig sind. „Zur Auswertung der Versuche sollen Software-Tools entwickelt werden, die alle Berechnungen, die für eine Verwendung der Messwerte zur Bauteilauslegung nötig sind, rasch und unkompliziert ermöglichen“, erklärt Lube.

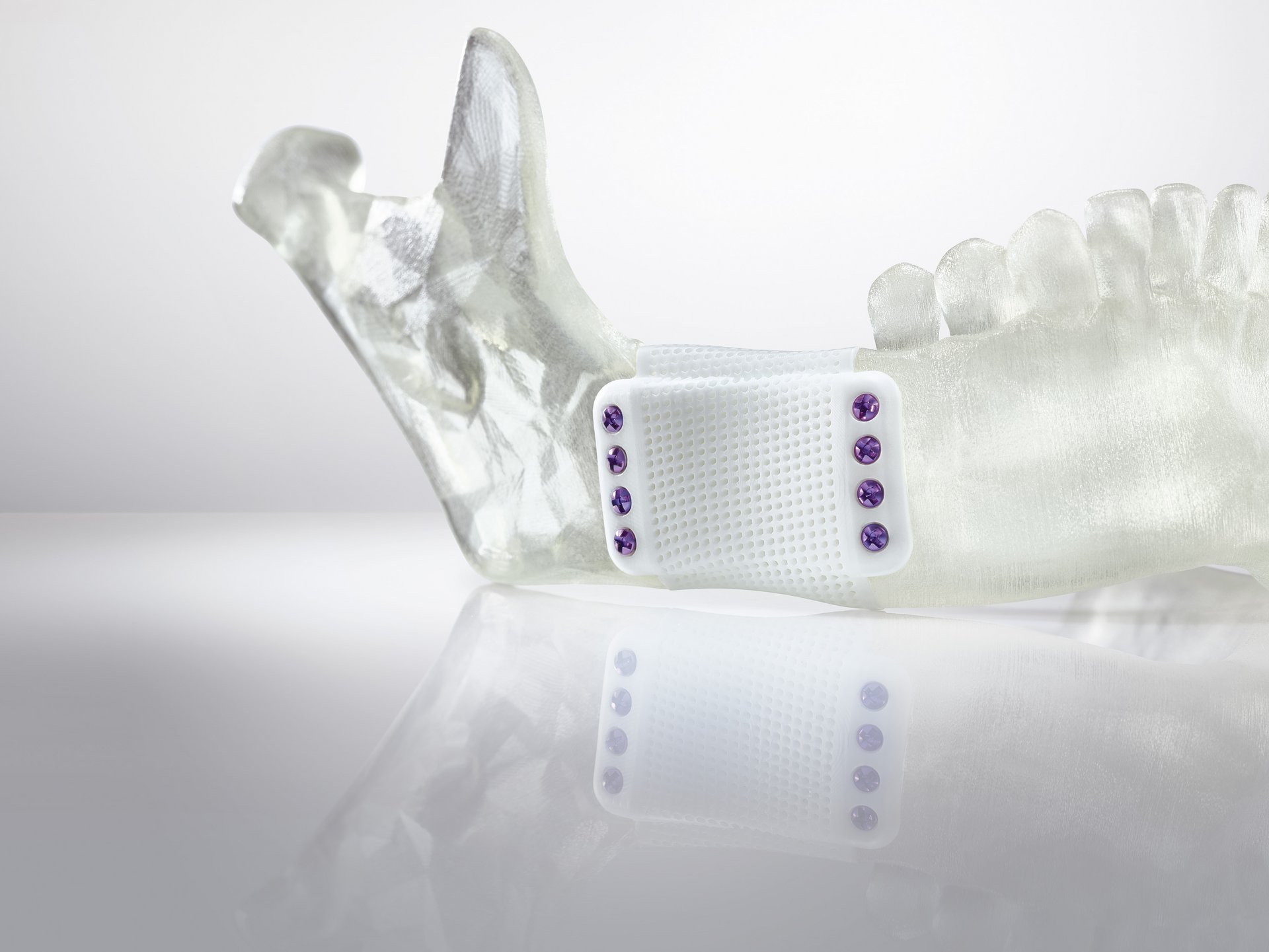

Mithilfe der neu gewonnen Informationen zur Festigkeit können Design-Richtlinien für stereolithographische Keramikbauteile abgeleitet werden. Diese Richtlinien können dazu verwendet werden, Anpassung an der Bauteilkonstruktion vorzunehmen, beispielsweise durch Reduktion der Wandstärken oder Aushöhlung von massiven Elementen. Dieser Vorgang soll beispielhaft an einem Kranial- oder Kieferimplantat durchgeführt und evaluiert werden.

Projektpartner:

- Lithoz GmbH, www.lithoz.com

- Montanuniversität Leoben, Lehrstuhl für Struktur- und Funktionskeramik, www.isfk.at

- Fraunhofer-Institut für Keramische Technologien und Systeme, www.ikts.fraunhofer.de

- ANFOTEC Antriebstechnologie GmbH, anfotec.de

- GRAMM UG, www.gramm.online

Weitere Informationen

Ass.-Prof. Dr. Tanja Lube

Lehrstuhl für Struktur- und Funktionskeramik

E-Mail: tanja.lube(at)unileoben.ac.at

Tel.: +43 3842 402-4111